TECHNIQUES DE SOUDAGE UTILISÉES POUR LES ÉLÉMENTS CHAUFFANTS DES THERMOPLONGEURS ÉLECTRIQUES

Last updated on février 28th, 2024 at 08:06 pm

Les thermoplongeurs électriques constituent une source vitale de chauffage dans les applications industrielles en élevant rapidement la température du fluide chauffant. Leur conception robuste, compacte et simple en fait une méthode de choix lorsque des besoins de chauffage industriel se présentent.

Les thermoplongeurs électriques constituent une source vitale de chauffage dans les applications industrielles en élevant rapidement la température du fluide chauffant. Leur conception robuste, compacte et simple en fait une méthode de choix lorsque des besoins de chauffage industriel se présentent.

Les thermoplongeurs sont efficaces, économiques en termes d’investissement initial et de coût total de possession. Ils offrent également une méthode rapide de chauffage des fluides dans les réservoirs et les cuves. En insérant le thermoplongeur dans la cuve en contact direct avec le fluide, ils peuvent chauffer directement le fluide.

Les thermoplongeurs peuvent également utiliser un mode de chauffage indirect où une boucle de transfert de chaleur secondaire dans la cuve chauffe le fluide de transfert de chaleur. Celui-ci chauffe le fluide dans la cuve par l’intermédiaire d’un échangeur de chaleur en ligne. Ce mode de chauffage indirect est généralement préféré lorsque le fluide à chauffer est préjudiciable à l’élément chauffant ou à l’élément de la gaine du thermoplongeur.

Dans la méthode directe de chauffage par immersion, le fluide atteint rapidement la température souhaitée. Il peut maintenir cette température avec précision pendant de plus longues périodes.

Composé d’éléments chauffants encastrés dans la gaine moulée en forme de faisceau, le thermoplongeur peut être vissé sur le côté de la cuve ou monté sur une bride, selon la nature de l’application.

Fonctionnement des thermoplongeurs et rôle des éléments chauffants

Les thermoplongeurs sont des réchauffeurs à effet Joule où la chaleur est générée par résistance ohmique, convertissant efficacement l’énergie électrique en énergie thermique par la résistance de l’élément chauffant. En tant que tels, ils sont enveloppés dans une gaine métallique pour protéger l’élément chauffant du fluide de traitement Lorsque l’on examine le thermoplongeur, il faut tenir compte de certains aspects, notamment :

- Le matériau de la gaine

- L’enceinte

- L’élément chauffant

- La densité de puissance et la puissance

- La plage de température applicable.

Le matériau de la gaine joue un rôle particulièrement clé dans la longévité du thermoplongeur et une mauvaise sélection du matériau de la gaine peut entraîner une panne en quelques heures dans de rares cas. Habituellement, le cuivre est utilisé pour les applications à l’eau propre tandis que l’acier est utilisé pour les applications à température plus élevée jusqu’à 750 ˚F dans l’huile, les solutions de nettoyage alcalines, la cire, l’asphalte et les goudrons (pétrole). L’acier inoxydable 304 est utilisé pour des applications à des températures allant jusqu’à 1200 ˚F dans les liquides corrosifs, les liquides de transformation alimentaire, le savon, l’eau de traitement dans les tours de refroidissement et les réacteurs et les équipements hospitaliers. L’Incoloy est utilisé pour des températures allant jusqu’à 1500 ˚F dans les solutions de nettoyage et de dégraissage, le placage, et les solutions de décapage.

Les matériaux d’éléments chauffants les plus courants sont les alliages. En effet, les métaux individuels ne sont pas en mesure de supporter des températures élevées et des contraintes thermiques. Une combinaison courante est un alliage de nickel et de chrome, également connu sous le nom de Nichrome. Le nichrome est composé de 80 % de nickel et de 20 % de chrome. Les tubes sont remplis de magnésium dans l’espace annulaire entre l’élément chauffant et la gaine pour servir d’isolant. La composition de l’élément chauffant est déterminée par le matériau ou le fluide à chauffer. Par exemple, les éléments chauffants en acier faiblement allié sont utilisés pour le chauffage du pétrole, et les éléments chauffants en acier inoxydable sont utilisés dans le processus de brassage.

Alliages et procédés de soudage

L’alliage le plus utilisé pour les éléments chauffants est le Nichrome en raison de sa résistance électrique élevée et de sa capacité à former une couche d’oxyde de chrome lors du premier chauffage, qui agit comme une couche de protection contre la corrosion.

Le nichrome a un point de fusion remarquablement élevé d’environ 1400 ˚C. Il est également important de noter que le point de fusion dépend de la composition de l’alliage. Le Nichrome A, qui est composé de 80 % de nickel et de 20 % de chrome, a un point de fusion de 1400 ˚C. Alors que le Nichrome C, qui est composé de 60 % de nickel et de 16 % de chrome, a une température de fusion de 1000 ˚C. Les deux types d’alliage offrent une résistance à la corrosion équivalente.

Le soudage TIG ou soudage à l’arc sous gaz inerte ou soudage à l’électrode de tungstène (GTAW) est le procédé de soudage qui assure une soudure de haute qualité en utilisant le courant continu. Le soudage ou le brasage est une autre méthode rentable pour assembler les alliages à une température d’environ 350 ˚C.

En raison de la faible conductivité thermique des alliages de nickel comme le Nichrome, l’accumulation de chaleur est rapide ; la technique consiste donc à refroidir entre les cordons ou les passes et à nettoyer la surface avant le soudage et les passes pour éviter l’accumulation de scories. Le fil d’apport en tungstène dans le GTAW doit être bien protégé par de l’argon pour éviter l’oxydation. Le brasage à température élevée ou la soudure à l’argent du nichrome avec l’acier inoxydable est possible mais la soudure tendre n’est généralement pas possible en raison de la présence d’une couche d’oxydation dans les deux alliages.

Hastelloy

Un autre matériau pour les éléments chauffants est l’Hastelloy. L’Hastelloy est un alliage de nickel et de molybdène. C’est le matériau préféré pour les environnements corrosifs. Cela est dû à sa résistance exceptionnelle aux agents réducteurs et aux agents oxydants. De plus, l’inclusion de molybdène lui confère un point de fusion élevé.

Le soudage de l’Hastelloy s’apparente au soudage d’un matériau SS316L et la méthode préférée est le GTAW ou le TIG, manuellement ou automatiquement avec un équipement de soudage orbital. Dans la majorité des applications, les produits en Hastelloy sont utilisés à l’état soudé sans traitement thermique post-soudure comme le recuit de mise en solution complète ou la détente, contrairement aux métaux.

Acier inoxydable 316L

L’acier inoxydable 316L est un autre matériau rentable pour les éléments chauffants. La méthode de soudage préférée dépend de l’épaisseur de la pièce. Pour les applications les plus courantes de fabrication d’éléments chauffants, le TIG ou le GTAW sont utilisés, tandis que le soudage à l’arc avec électrode enrobée (SMAW) est une méthode plus rentable pour les pièces d’une épaisseur supérieure à 5 mm. Il est parfois courant de voir la passe de base effectuée par GTAW et la fin du soudage ou les passes d’apport effectuées par SMAW pour obtenir le meilleur des deux méthodes.

Titane

Pour les applications difficiles en termes de température et de propriétés des fluides agressifs, le titane est parfois utilisé pour les éléments chauffants. Cependant, le titane possède des propriétés qui le rendent difficile à souder, notamment une densité inférieure à celle de la plupart des métaux, une faible élasticité et une faible ductilité.

Pour les applications difficiles en termes de température et de propriétés des fluides agressifs, le titane est parfois utilisé pour les éléments chauffants. Cependant, le titane possède des propriétés qui le rendent difficile à souder, notamment une densité inférieure à celle de la plupart des métaux, une faible élasticité et une faible ductilité.

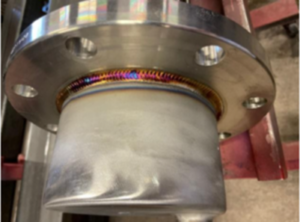

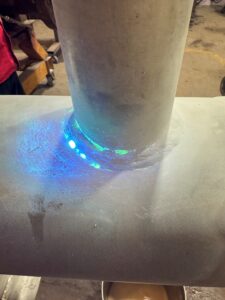

Les tests de pénétration du colorant peuvent être utilisés pour repérer les défauts de soudage. Cet excellent indicateur est utilisé pour corriger les soudures plus faibles et permet d’éviter les défaillances, en particulier dans les applications à haute pression. Un exemple est présenté sur la photo de gauche.

Habituellement, le TIG est la méthode de choix avec de l’argon pur à 99,99 % comme gaz de protection car le titane est facilement réactif. Le blindage est d’une importance capitale lors du soudage du titane afin de protéger les flaques de soudure de la contamination atmosphérique qui peut entraîner des soudures peu résistantes et de mauvaise qualité. Les autres procédés de soudage qui peuvent être utilisés sont le soudage par faisceau d’électrons (EBW), le soudage par résistance (RW), le soudage au plasma (PAW) et le soudage par friction (FRW).

Ces dernières années, le soudage par faisceau d’électrons a gagné en popularité en raison de son caractère rentable pour le soudage du titane, où un faisceau d’électrons à grande vitesse joint les deux métaux. Le faisceau génère une chaleur intense lorsqu’il rencontre le métal, fusionnant ainsi les deux parties métalliques.