UN ANÁLISIS DE LOS CALENTADORES INDUSTRIALES: ESTUDIO DE CASO DE LA INDUSTRIA DEL PETRÓLEO Y EL GAS

Acerca del calentamiento industrial

La revolución industrial ha contribuido significativamente al desarrollo de diversas industrias. Esto también se aplica al sector del petróleo y el gas. Los calentadores industriales permiten realizar actividades en la industria del petróleo y el gas.

Este documento ofrece una visión de los calentadores industriales, es decir, de los calentadores de inmersión. Los componentes y el material del equipo del calentador de inmersión también forman parte de este análisis.

Calentadores industriales eléctricos

La intensidad del calor y sus elementos importantes han puesto en evidencia la necesidad de inventos modificados para la implementación de las operaciones industriales. Para ello, la industria utiliza diversos equipos de tratamiento térmico para mantener la funcionalidad.

La intensidad del calor y sus elementos importantes han puesto en evidencia la necesidad de inventos modificados para la implementación de las operaciones industriales. Para ello, la industria utiliza diversos equipos de tratamiento térmico para mantener la funcionalidad.

Los calentadores de inmersión eléctricos consisten en componentes de resistencia eléctrica que se conectan a una fuente de energía para generar capacidad de calor. Estos calentadores generan una gran cantidad de calor que se puede utilizar para diversas operaciones industriales, desde la fabricación de papel hasta el suministro de petróleo y gas.

Los calentadores industriales pueden utilizar diferentes tipos de fuentes de energía. Debido a las cuestiones medioambientales y a los costos, los calentadores industriales eléctricos son los más extendidos.

En la industria del petróleo y el gas, los calentadores suelen utilizarse para proteger contra el congelamiento. Estos mantienen los líquidos y los gases por encima del punto de congelación en condiciones frías y adversas. Los calentadores más utilizados en la industria del petróleo y el gas son los de inmersión y los de circulación.

Este artículo ofrece una visión sobre el uso de los calentadores industriales en la industria del petróleo y el gas, especialmente los calentadores de inmersión. Además, profundiza la investigación de los sectores industriales en los que más se utilizan los calentadores de inmersión. La reciente subida del precio del petróleo también ha contribuido a la creciente necesidad de nuevos avances tecnológicos.

Antecedentes de la industria del petróleo y los calentadores industriales:

Los productos e industrias del petróleo siempre han sido una parte esencial de la civilización humana. El petróleo se ha convertido en un recurso principal durante el último siglo y ha desempeñado un papel importante en el éxito de países industrializados como los Estados Unidos, el Reino Unido y Australia.

Las Monarquías del Golfo Pérsico que producen petróleo también son ricas en materias primas y métodos de extracción. Hay varios procesos de extracción que requieren el uso de calentadores. La destilación fraccionada del crudo lo transforma en valiosos productos petrolíferos. Este proceso utiliza calentadores de inmersión para mantener la viscosidad correcta de los fluidos con fines operativos y para el transporte de productos de petróleo y gas en entornos fríos como Rusia y Canadá.

Los primeros calentadores industriales se basaban en el proceso de combustión y requerían combustibles como el carbón o los combustibles fósiles. Sin embargo, el aumento de los precios de los combustibles y la preocupación por el medio ambiente han limitado el uso de los calentadores industriales a base de combustibles (Hasanuzzaman, et al. 2012).

Esto dio lugar al desarrollo de los calentadores industriales eléctricos. Los calentadores eléctricos convierten la energía eléctrica en energía térmica para transferir el calor por conducción, convección y radiación (Bergman, 2011). En los países donde la electricidad es barata, los calentadores eléctricos sustituyeron rápidamente a los de combustible. La cuestión del costo también ha llevado a la sustitución de calentadores domésticos a base de combustible por calentadores eléctricos. Estos últimos son rentables, más seguros y más eficientes en el uso de la energía.

Calentadores de inmersión en la industria del petróleo y el gas

Los calentadores de inmersión son los más comunes en la industria de la extracción y la distribución de petróleo y gas. Los calentadores de inmersión eléctricos son aparatos que suelen sumergirse en el líquido que se necesita calentar para realizar su función.

Los calentadores de inmersión suelen estar acoplados a recipientes o depósitos que contienen líquido. En este caso, el aceite y otros productos petrolíferos deben calentarse en tres posiciones posibles:

- Inmersión a un costado

- Con bridas

- De forma roscada

Calentadores de inmersión en la industria química

Los calentadores de inmersión también se utilizan en otras industrias, como la química. En esta industria se sintetizan y tratan productos químicos corrosivos.

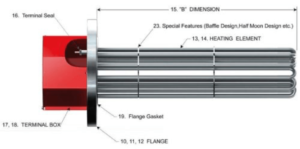

Los calentadores de inmersión utilizan el concepto de resistencia eléctrica para calentar materiales. La resistencia que ofrece el material (metales, en la mayoría de los casos) genera la energía térmica necesaria para llevar a cabo las actividades industriales. Estos son algunos de los otros componentes de un calentador de inmersión:

- Carcasa para alojar el elemento que genera calor

- Termostatos para medir la temperatura

Componentes del calentador industrial de inmersión

El elemento calefactor de aleación de níquel-cromo, más conocido como hilo de nicromo, y metales refractarios como los siguientes:

- Wolframio

- Molibdeno

- Tántalo

Se alojan en una carcasa oculta dentro de una camisa tubular de acero inoxidable o titanio para resistir la corrosión. El óxido de magnesio es un aislante eléctrico, pero el material conductor térmico se utiliza como relleno entre los elementos calefactores y la carcasa.

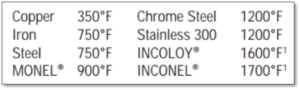

La composición del material de los elementos calefactores puede ser intercambiable. La variación depende de las aplicaciones deseadas. En la industria del petróleo y el gas, la tubería de revestimiento se fabrica con aceros de alta resistencia y baja aleación, como el acero inoxidable 304L y 316L.

Consulte la hoja de datos de seguridad del material (MSDS) antes de seleccionar el material para el revestimiento y el producto químico calentado.

La industria del petróleo y el gas se beneficia de los avanzados calentadores de inmersión de última generación:

- Calentamiento indirecto para mantener la correcta viscosidad del producto petrolífero

- Fácil sustitución y mantenimiento

- Solución rentable para aplicaciones de calor de proceso

- Protección del medio ambiente al prescindir de los sistemas de calefacción industrial a base de combustible

En la industria del gas natural, estos calentadores también se utilizan para aumentar la energía cinética del gas. El calor aumenta la presión del gas para que pueda ser transportado y procesado.

A continuación se muestra la estructura básica de una caldera de inmersión utilizada en la industria del petróleo y el gas:

El material de la chaqueta se muestra en la siguiente ilustración:

Montaje del calentador de inmersión

El conjunto completo del calentador de inmersión se moldea y se reduce en tamaño por medio de la conformación y el moldeado mecánicos. Por ejemplo, la laminación provoca una tensión adicional en el material (Cooper, 2015). Esta carga adicional reduce la resistencia de los componentes. Por ello, se recuecen para reducir las tensiones del material.

El proceso de moldeado y recocido permite a los fabricantes personalizar los calentadores de inmersión. Pueden producir numerosas formas y tamaños que han ampliado su gama de aplicaciones.

Densidad de vatios

La densidad de vatios es un factor importante en la fabricación de calentadores. Esto es crucial cuando se desarrollan calentadores de inmersión para una aplicación específica. El fluido a base de aceite tarda más tiempo que el fluido a base de agua en ganar calor (Yane et al., 1999).

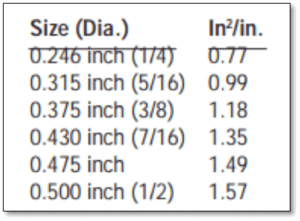

El elemento calefactor de los líquidos a base de agua es menos eficaz en un entorno petrolífero. La densidad de vatios del elemento calefactor, que depende de la tensión aplicada, la superficie y la geometría del elemento calefactor.

La densidad de vatios recomendada para las aplicaciones de aceite es de 20 vatios por pulgada cuadrada. Sin embargo, la densidad de vatios cambia en función del objeto a calentar (Cooper, 2015). Si la densidad de vatios seleccionada es superior a la requerida, puede producirse coquización y sobrecalentamiento, lo que puede dañar la resistencia y el material a calentar.

La superficie de los elementos tubulares de tamaño estándar se muestra en la siguiente figura:

Las formas más comunes de los radiadores tubulares son la triangular, la ovalada y la plana. La selección de la forma adecuada para la carcasa del calentador tubular es un proceso agitado. La forma que permite la alta tasa de transferencia de calor debe encajar en la carcasa del tubo. Por lo tanto, la forma de la carcasa debe tener en cuenta tanto la transferencia de calor como el tamaño de la carcasa del tubo.

Los cables conectados al calefactor están diseñados para ser flexibles y facilitar su manejo. El extremo exterior del cable, que está en contacto directo con el líquido, está recubierto de un material polimérico. Una opción popular es el politetrafluoroetileno (PTFE). El PTFE proporciona una protección excepcional contra la corrosión causada por productos químicos y petrolíferos.

Tipos de calentadores de inmersión

En la industria del petróleo y el gas se utilizan tres tipos diferentes de calentadores de inmersión. Entre ellas se encuentran:

- Calentador de inmersión lateral

- Calentador de inmersión de brida

- Calentador de inmersión con rosca

Los tipos de calentadores de inmersión se seleccionan en función de la aplicación y la ubicación del tanque/depósito.

Calentador de inmersión lateral

Los calentadores montados en el lateral utilizan los mismos elementos descritos anteriormente para calentar el líquido del depósito. Este tipo de calentador de inmersión está, como su nombre indica, situado en el lateral de un depósito.

Dependiendo de la aplicación, se utilizan aleaciones de acero de alta calidad, como aceros inoxidables, titanio y materiales resistentes a la corrosión o pasivos, para desarrollar recipientes para tanques de calentadores de inmersión laterales.

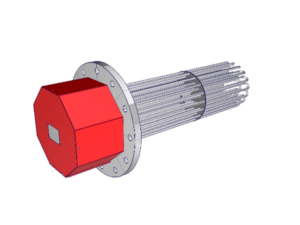

Calentador de inmersión con brida:

Los calentadores de inmersión con bridas son elementos calefactores delgados y tubulares que se sueldan a las bridas. El hecho de que se suelden o se suelden depende del metal de la brida. Los elementos calefactores con bridas generan una transferencia de calor por convección. De este modo, mantienen la temperatura del aceite en el rango deseado.

Estos calentadores son el tipo más común de calentador de inmersión que se utiliza para calentar el líquido en grandes tanques y recipientes a presión. El elemento calefactor está fijado a la brida para soportar la alta presión del líquido.

Calentador de inmersión con rosca:

Los calentadores de inmersión roscados constan de un elemento calefactor tubular delgado que se suelda al tapón roscado. Estos calentadores se fijan normalmente como un tornillo. Por lo general, se utilizan para calentar el agua y proteger contra las heladas.

Los calentadores roscados están diseñados para una amplia gama de tamaños, consumo de energía, material y otras características. La personalización los hace ideales para diversas aplicaciones en la industria del petróleo y el gas.

Las ciudades y estados productores de petróleo son los que más utilizan los calentadores de inmersión. Según la Administración de Información Energética de Estados Unidos, en el país los 10 principales centros de producción de petróleo se encuentran en Texas, Alaska, Colorado y California (véase la figura siguiente):

Figura 7: Los 10 lugares de producción de petróleo más importantes con los estados de EE.UU. (Fuente: US Energy Information Administration, 2015)

Progresos en los modernos calentadores de inmersión:

Los calentadores industriales convencionales basados en cables de resistencia tienen algunas desventajas. Puede dañar los calentadores si las condiciones de funcionamiento de los calentadores de proceso no son ideales. La escasa disipación de calor provoca graves daños en el elemento calefactor y en todo el conjunto. En algunos casos, esto se traduce en costos adicionales de mantenimiento y reparación.

Este tema es de gran importancia y un paso adelante en la tecnología. Los tradicionales calentadores de hilo de resistencia se sustituyen por los últimos calentadores de inmersión con chip PTC.

El coeficiente de temperatura positivo (PTC) es capaz de generar una temperatura controlada. Así se evitan frecuentes daños en la unidad de calefacción. Además, se evitan reacciones innecesarias en el producto químico debidas a un calentamiento incontrolado.

Los chips PTC están hechos de titanato de bario (un material piezoeléctrico) dopado con impurezas pentavalentes o trivalentes para conseguir las propiedades deseadas con control de temperatura (Base y Sanislo, 2010). Los calentadores de inmersión con chip PTC han mejorado la seguridad de los calentadores. Reducen el riesgo de sucesos peligrosos, así como los costos de reparación y mantenimiento.

Conclusión

Este documento de investigación examina los calentadores industriales utilizados en la industria del petróleo y el gas, centrándose en los calentadores de inmersión. Los componentes de los calentadores de inmersión y sus materiales se analizan brevemente en esta revisión.

Se ha observado que los avances en los procesos de fabricación, la electrónica y la ciencia de los materiales han reducido las limitaciones de los calentadores de inmersión tradicionales.

El uso de chips PTC en lugar de elementos resistivos ha mejorado el control del proceso y los aspectos de seguridad relacionados con los equipos de procesamiento industrial.

Los nuevos avances en el campo de la electrónica y la selección y síntesis de materiales mejorarán aún más el diseño y las características de funcionamiento de los calentadores de inmersión que pueden soportar productos químicos altamente corrosivos y reactivos.

Referencias

Base, H. J., y Sanislo, D. L. (2010). Solicitud de patente de EE.UU. nº 12/370.126.

Bergman, T. L. (2011). Introduction to heat transfer. John Wiley & Sons. Nueva Jersey.

Cooper, P. V. (2015). Patente estadounidense nº 9.108.244. Washington, DC: Oficina de Patentes y Marcas de los Estados Unidos.

Hasanuzzaman, M., Rahim, N. A., Hosenuzzaman, M., Saidur, R., Mahbubul, I. M., y Rashid, M. M. (2012). Ahorro de energía en el calor de proceso basado en la combustión en el sector industrial. Renewable and Sustainable Energy Reviews, 16(7), pp. 4527-4536.

Yane, D. J., y Base, H. J. (1999). Patente estadounidense nº 5.875.283. Washington, DC: Oficina de Patentes y Marcas de los Estados Unidos.