Intercambiadores De Calor

EN GENERAL, LOS INTERCAMBIADORES DE CALOR SON LOS DISPOSITIVOS UTILIZADOS PARA INTERCAMBIAR CALOR ENTRE LAS MISMAS O DIFERENTES FORMAS DE MATERIA A TRAVÉS DE CONDUCCIÓN, CONVECCIÓN O RADIACIÓN. INDUSTRIALMENTE, EL TÉRMINO «INTERCAMBIADORES DE CALOR» SE UTILIZA PARA DISPOSITIVOS QUE ASISTEN EN EL INTERCAMBIO DE CALOR ENTRE DOS FLUIDOS A DIFERENTES TEMPERATURAS SIN MEZCLARLOS FÍSICAMENTE. POR EJEMPLO, LOS CALENTADORES DE HABITACIONES O DE AGUA SE UTILIZAN PARA CALENTAR EL AIRE AMBIENTE O EL AGUA INTERCAMBIANDO CALOR ENTRE EL ELEMENTO CALEFACTOR Y EL AIRE CIRCUNDANTE RESPECTIVAMENTE. ADEMÁS, LOS REFRIGERADORES O LOS ACONDICIONADORES DE AIRE TIENEN INTERCAMBIADORES DE CALOR PARA INTERCAMBIAR EL CALOR Y ENFRIAR EL MEDIO CIRCUNDANTE. ADEMÁS, TIENEN DIFERENTES APLICACIONES EN UNA AMPLIA GAMA DE SECTORES, COMO LA INDUSTRIA AUTOMOVILÍSTICA, LA INDUSTRIA DE ALIMENTOS Y BEBIDAS, LA PRODUCCIÓN DE ENERGÍA NUCLEAR, ETC.

EN GENERAL, LOS INTERCAMBIADORES DE CALOR SON LOS DISPOSITIVOS UTILIZADOS PARA INTERCAMBIAR CALOR ENTRE LAS MISMAS O DIFERENTES FORMAS DE MATERIA A TRAVÉS DE CONDUCCIÓN, CONVECCIÓN O RADIACIÓN. INDUSTRIALMENTE, EL TÉRMINO «INTERCAMBIADORES DE CALOR» SE UTILIZA PARA DISPOSITIVOS QUE ASISTEN EN EL INTERCAMBIO DE CALOR ENTRE DOS FLUIDOS A DIFERENTES TEMPERATURAS SIN MEZCLARLOS FÍSICAMENTE. POR EJEMPLO, LOS CALENTADORES DE HABITACIONES O DE AGUA SE UTILIZAN PARA CALENTAR EL AIRE AMBIENTE O EL AGUA INTERCAMBIANDO CALOR ENTRE EL ELEMENTO CALEFACTOR Y EL AIRE CIRCUNDANTE RESPECTIVAMENTE. ADEMÁS, LOS REFRIGERADORES O LOS ACONDICIONADORES DE AIRE TIENEN INTERCAMBIADORES DE CALOR PARA INTERCAMBIAR EL CALOR Y ENFRIAR EL MEDIO CIRCUNDANTE. ADEMÁS, TIENEN DIFERENTES APLICACIONES EN UNA AMPLIA GAMA DE SECTORES, COMO LA INDUSTRIA AUTOMOVILÍSTICA, LA INDUSTRIA DE ALIMENTOS Y BEBIDAS, LA PRODUCCIÓN DE ENERGÍA NUCLEAR, ETC.

Existen varios tipos de intercambiadores de calor que se utilizan en las industrias y podrían clasificarse principalmente en función de su diseño como:

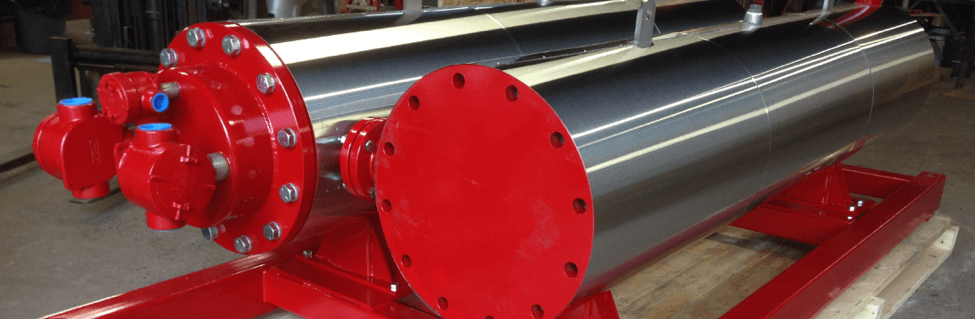

- Intercambiadores de calor de carcasa y tubos

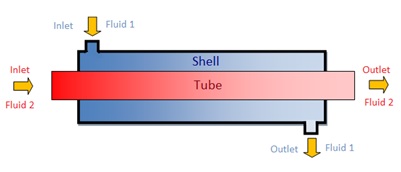

Los intercambiadores de calor de carcasa y tubos son los intercambiadores de calor más populares y consisten en una carcasa y tubos donde fluidos a dos temperaturas diferentes circulan en paralelo (co-corriente), perpendicular (flujo cruzado) o antiparalelo (contracorriente) entre sí. Un intercambiador de calor de doble tubo típico consta de un solo tubo dentro de una carcasa y se muestra en la figura 1. Un tubo puede tener múltiples pases antes de salir de una carcasa, dependiendo de la cantidad de carga de calor requerida para su transferencia.

2. Intercambiadores de calor de placas

Estos intercambiadores de calor están formados por varias placas de metal que están dispuestas juntas (soldadas o conectadas por juntas) de manera que fluidos fríos y calientes pasan a través de las placas alternas. Su tamaño es más compacto que los intercambiadores de calor de tubos por la misma cantidad de calor transferido entre dos fluidos, pero tienen el inconveniente de tener una utilidad limitada a altas presiones o temperaturas. Por lo general, la presión y temperatura máximas que se pueden usar son 3MPa y 260°C, respectivamente. (Shah, 1994)

3. Intercambiadores de calor de tubos aletados/placas aletadas

Los intercambiadores son similares a los mencionados anteriormente, excepto que las placas/tubos tienen aletas unidas a ellos. Las aletas proporcionan una superficie extendida para la transferencia de calor y mejoran aún más la cantidad de calor transferido. El costo de construcción de estos intercambiadores es más alto que el de los intercambiadores descritos anteriormente.

Diseño de los intercambiadores de calor

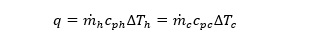

La cantidad de calor absorbido/liberado por los fluidos está representada por

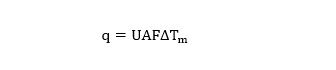

donde , y son los caudales de fluidos fríos y calientes, respectivamente. El calor específico de los fluidos calientes y fríos es cph y cpc, respectivamente, mientras que ΔTh y ΔTc son los cambios absolutos de las temperaturas entre la entrada y la salida de los fluidos calientes y fríos, respectivamente. En los intercambiadores de calor de carcasa y tubos, la cantidad de calor transferida por unidad de tiempo (q) está representada por (Holman, 2010),

donde U es el coeficiente de transferencia de calor total, A es la superficie efectiva para la transferencia de calor, F es el factor de correlación y ΔTm es la diferencia de temperatura media entre dos fluidos.

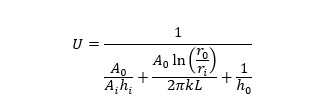

El coeficiente de transferencia de calor general depende de varias propiedades, como el tipo de intercambiadores, las propiedades físicas del fluido, como la densidad, la viscosidad, etc., la turbulencia en el flujo, el grosor de los tubos/placas, la conductividad térmica del material de diseño e incrustaciones. Por ejemplo, en el caso de un intercambiador de calor de carcasa y tubos, el coeficiente de transferencia de calor total puede representarse en términos de resistencias individuales a la transferencia de calor tanto dentro como fuera del tubo. En un caso más simple, donde U permanece constante en el proceso, se puede representar como

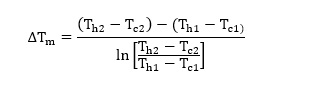

donde A, r y h representan la superficie total del tubo, el radio del tubo y el coeficiente de transferencia de calor en el fluido, respectivamente. Los sufijos o e i representan fuera y dentro de los tubos, respectivamente. L y k son la longitud de los tubos y la conductividad térmica del material de diseño de los tubos, respectivamente. ΔTm, puede representarse en términos de temperaturas de entrada y salida de fluidos como

donde Th1 y Th2 son las temperaturas de entrada y salida del fluido caliente, respectivamente; mientras que Tc1 y Tc2 son las temperaturas de entrada y salida del fluido frío, respectivamente. El valor del factor de correlación (F) depende del diseño de construcción de los intercambiadores de calor, como el número de carcasas o el número de pases de los tubos dentro de la carcasa de los intercambiadores y es igual a uno para el caso simple del intercambiador de calor de doble tubo.

Además de la carga de calor deseada, factores como el costo de construcción, el costo del material de diseño, la pérdida de presión en el fluido mientras se bombea a través de los intercambiadores, la compatibilidad del material del tubo/placa con los fluidos desempeñan un papel crucial al diseñar la unidad.

Mantenimiento de los intercambiadores de calor

Las incrustaciones en los intercambiadores de calor son un factor importante que reduce el rendimiento de los intercambiadores de calor en su momento al reducir el coeficiente de transferencia de calor general. Las incrustaciones son la modificación de la superficie de las placas/tubos a lo largo del tiempo debido a varios factores como la corrosión, los sedimentos de magnesio/calcio o factores biológicos como los asentamientos de algas. La limpieza mecánica, el tratamiento del agua de entrada o los líquidos de limpieza en circulación son algunos de los métodos utilizados para el mantenimiento de los intercambiadores de calor. Algunos materiales de diseño, como el acero inoxidable o el titanio, son más resistentes a la corrosión, mientras que las aleaciones de cobre reducen las incrustaciones biológicas, por lo que tienen un mayor rendimiento.

Cuota de mercado/demanda

El avance tecnológico, el aumento de la sensibilización sobre las técnicas de optimización de la energía y los mercados emergentes en todo el mundo, como India y China, están impulsando en gran medida la demanda de los intercambiadores de calor. De acuerdo con la investigación realizada por P&S Market Research (P&S Market Research, 2016), el tamaño del mercado de los intercambiadores de calor se valoró en 14.1 mil millones de dólares en 2014 y se estima que crecerá con un CAGR un 6.5% durante el período 2015-2020; la industria química esperando el mayor crecimiento en CAGR del 9.2% y Europa siendo el mercado más grande para los intercambiadores de calor.

[1] Shah, R. K., 1994, Intercambiadores de calor, Encyclopedia of Energy Technology and the Environment, Wiley, New York, pp. 1651–1670.

[2] JP Holman, 2010, Transferencia de calor, 10ª edición, McGraw Hill, Nueva York.

[3] “Intercambiadores de calor: tamaño del mercado global, cuota, desarrollo, crecimiento y previsión de demanda hasta 2020”, P&S Market Research.