Alternativas A Los Calentadores De Inmersión Directa

Si bien los calentadores de inmersión son a menudo la mejor solución para el calentamiento del contenido de los tanques, a veces no es factible. Aquí le presentamos algunas alternativas.

Los tanques de procesamiento, tanques de almacenamiento y tanques de retención con calentadores de inmersión regularmente se utilizan dentro de la industria de procesamiento. Ya sea que contengan agua, aceite, sustancias químicas, asfaltos u otro fluido, generalmente existe la necesidad de calentar el contenido de los tanques. El calor puede ser necesario para:

- Evitar la solidificación o congelación.

- Mantener la viscosidad mínima para bombear el líquido.

- Iniciar un reactor o mantener la alimentación de sustancias químicas a una temperatura efectiva para la reacción.

- Proporcionar calor para los fluidos dentro del sistema de circulación cerrado de transferencia de calor.

Un método típico que proporciona calefacción y mantenimiento de la temperatura para el tanque es aprovechar una fuente de energía existente dentro de la fábrica, como una transferencia de calor o un circuito de vapor. Los serpentines podrían envolver un recipiente o tanque para compensar las pérdidas de calor. Este método también podría impartir calor en un recipiente o tanque para su procesamiento.

Un método típico que proporciona calefacción y mantenimiento de la temperatura para el tanque es aprovechar una fuente de energía existente dentro de la fábrica, como una transferencia de calor o un circuito de vapor. Los serpentines podrían envolver un recipiente o tanque para compensar las pérdidas de calor. Este método también podría impartir calor en un recipiente o tanque para su procesamiento.

Cuando no se dispone fácilmente de una transferencia de calor o una fuente de calor de vapor o la instalación es muy costosa, la calefacción eléctrica puede ser una opción. La calefacción eléctrica para proporcionar calentamiento externo de los tanques se logra mediante una fuente externa, que generalmente es el trazado calor de una forma u otra.

El trazado de calor se utiliza con mayor frecuencia para evitar la congelación de tuberías o conductos, y ocasionalmente tanques. Sin embargo, en tanques grandes, el uso del trazado de calor podría ser muy costoso. Debido a que es una fuente de calor externa, puede utilizarse de manera más eficiente para compensar cualquier pérdida, en lugar de proporcionar el calor adicional para elevar la temperatura del contenido de los tanques.

Calentadores de inmersión de fuente directa

La instalación de un calentador eléctrico como un calentador de inmersión directa podría proporcionar una temperatura continua del tanque o proporcionar capacidades de calentamiento para el tanque, cuando sea necesario. Este tipo de calentador podría sumergirse directamente en un tanque o instalarse como un circuito para la circulación externa de calor.

Un calentador de inmersión normalmente tiene un elemento calefactor eléctrico tubular agrupado y soldado al accesorio roscado NPT o brida ANSI. Después, el calentador se instala en una boquilla de tamaño acoplado que está cerca del fondo del tanque. Estos tipos de calentadores son prácticamente 100 por ciento efectivos ya que el calor generado se aplica directamente al fluido. Estos calentadores generalmente se sitúan a un mínimo de cuatro a seis pulgadas del fondo del tanque, lo que mantiene al calentador alejado de cualquier contaminante o lodo que pueda haberse acumulado en el tanque. Esto también permite una configuración de las corrientes de transmisión naturales que ayudan a la transferencia de calor. Los elementos del material del recubrimiento del calentador eléctrico y la densidad de vatios en la superficie o el flujo de potencia se adaptan perfectamente al líquido, lo que garantiza una vida útil más larga debido a la prevención de la corrosión del elemento tubular y de la acumulación de contaminantes en el recubrimiento del calentador.

Un posible inconveniente de los calentadores de inmersión directa es la posible corrosión del recubrimiento del calentador. Incluso cuando se hace todo lo posible para mitigar el riesgo de corrosión, en ocasiones no se debe usar un calentador de inmersión directa debido al riesgo de corrosión, en función del fluido presente y la composición del recubrimiento.

Otro posible inconveniente podría ser la acumulación de contaminantes en el recubrimiento del elemento. Esto ocurre normalmente cuando se acumulan minerales de los depósitos de carbono mientras se calienta agua, aceites o cualquier producto químico orgánico. Esto puede hacer que los elementos del calentador funcionen constantemente a una temperatura más alta internamente, lo que reduce la vida útil.

Otro inconveniente podría ser la extracción de los calentadores de inmersión para su reemplazo o servicio, lo que podría significar la necesidad de drenar el tanque. Esto podría tener un costo prohibitivo para numerosas aplicaciones de tanques.

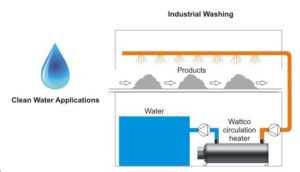

Un método para superar el problema de drenaje en los tanques sería instalar el calentador de inmersión como un sistema de distribución de calor externo. Este sistema consistiría en el calentador de circulación, que contiene un calentador de inmersión, un filtro, una bomba, una válvula de aislamiento, un sensor para flujo positivo y cualquier otro sensor o instrumento necesario. Con frecuencia, el panel de control se suministrará con su propio bastidor para fines de control operativo. El líquido del tanque se hace circular a través de un calentador hasta que el contenido del tanque alcanza la temperatura deseada. El fluido podría circular continuamente para mantener la temperatura del tanque o se podría usar un control de encendido/apagado para mantener las temperaturas dentro de un rango específico.

En esta configuración, se podría obtener una ventaja al no tener que extraer el calentador para el mantenimiento necesario; por lo tanto, no habría necesidad de drenar el tanque. Una desventaja se manifiesta a través de costos generales más altos en comparación con un calentador de inmersión directa o un método de calentamiento indirecto. Además, es necesario drenar el recipiente de circulación antes de la extracción del haz del calentador eléctrico. Por lo tanto, el almacenamiento y/o la eliminación del líquido drenado aún conllevan algunos costos asociados.

Calentamiento de tanques por inmersión indirecta

Los calentadores de inmersión indirecta, como los calentadores eléctricos de pozo seco, están diseñados para eliminar la necesidad de drenar el tanque durante los trabajos de mantenimiento. Los calentadores de pozo seco, a veces llamados calentadores de inserción en tuberías, se produce en una variedad de formas. Básicamente, un calentador eléctrico está incorporado en un pozo seco en lugar de sumergir el elemento de calentamiento directamente en el fluido. Un tubo con un extremo cerrado se sumerge en el tanque del fluido y el elemento calefactor calienta el aire dentro del tubo creando lo que equivale a un horno. El calor se irradia hacia el pozo seco, transfiriendo el calor por medio de convección al fluido fuera del pozo seco dentro del tanque.

La ventaja de los calentadores de inmersión indirecta de pozo seco es que los fluidos no entran en contacto con los elementos calefactores, por lo que no hay posibilidad de contaminación o corrosión. La desventaja es el costo más alto que los calentadores de inmersión directa en general.

La ventaja de los calentadores de inmersión indirecta de pozo seco es que los fluidos no entran en contacto con los elementos calefactores, por lo que no hay posibilidad de contaminación o corrosión. La desventaja es el costo más alto que los calentadores de inmersión directa en general.

Dos estilos predominantes de calentadores de pozo seco son el montaje directo o la soldadura. El montaje directo normalmente se conecta a la boquilla del tanque, mientras que la soldadura se agrega con mayor frecuencia al tanque durante una modificación o la fabricación, de modo que el pozo seco puede insertarse en un orificio en el tanque y soldarse, como implica su nombre.

Se prefiere el método de montaje directo a la boquilla del tanque para una aplicación de actualización. Se puede conectar un accesorio de rosca acoplado o una brida a un pozo seco para acoplarse a la boquilla existente sin alterar la estructura del tanque. Cualquiera que sea el caso que prefiera; el pozo seco debe instalarse de cuatro a seis pulgadas del fondo del tanque.

Aplicación del calentador de pozo seco

Antes de decidirse por un calentador de pozo seco sobre un tipo diferente de calentador, directo o indirecto, evalúe los costos probables de una falla. ¿El gasto adicional del calentador elegido supera el inconveniente logístico para obtener acceso (a través del drenaje) a los calentadores de inmersión directa cuando es necesario su reemplazo o mantenimiento? Algunos aspectos de los recursos a considerar son:

ü El tamaño del tanque y el almacenamiento o reemplazo de líquidos

ü El costo del calentador, su tamaño físico, vida útil y costo de instalación.

ü Problemas de seguridad, como toxicidad o corrosión durante el drenaje o reemplazo

ü Tiempos de inactividad durante el procesamiento y pérdida o deterioro del producto

ü Equipo necesario y requisitos de personal durante la transferencia y el servicio

En resumen, el uso de calentadores de inmersión directa siempre será el método preferido frente a un método indirecto, cuando sea práctico o posible. Se minimizan los costos y el tamaño del calentador. Además, prácticamente toda la energía se genera para calentar el fluido.

No obstante, si un calentador necesita permanecer separado del fluido debido a contaminantes del recubrimiento o problemas de corrosión, o por la necesidad de reparar o extraer el calentador sin drenar el tanque, un calentador de pozo seco podría ser una alternativa viable.