CALENTAMIENTO INDUSTRIAL POR INDUCCIÓN: TODO LO QUE NECESITA SABER

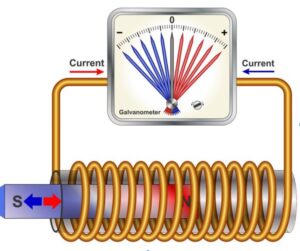

El calentamiento por inducción es un proceso seguro, sin contacto y meticuloso para calentar materiales conductores de la electricidad como acero, grafito, cobre, latón, plata, oro, aluminio y carburo. Consiste en una compleja amalgama de energía electromagnética y transferencia de calor a través de una bobina de inducción, que funde materiales y crea un campo electromagnético. Este proceso se utiliza para diversas aplicaciones, como el endurecimiento, el recocido, el revenido, la soldadura fuerte y la soldadura blanda.

Ventajas de los calentadores de inducción

- El calentamiento por inducción es preciso y útil en el endurecimiento superficial de metales y metales no ferrosos, ya que el calor puede confinarse a la superficie de la pieza.

- El proceso se lleva a cabo sin entrar en contacto directo con la fuente de alimentación.

- Las condiciones de trabajo son satisfactorias, ya que no se produce ruido, polvo ni humo durante su funcionamiento.

- Es el más adecuado para la producción de aleaciones de alto grado.

- La presencia de mano de obra cualificada no es necesaria, por lo que se reducen los costes de explotación.

Desventajas de los calentadores de inducción

- Inicialmente, el proceso requiere una elevada inversión de capital.

- El proceso se limita a unos pocos materiales.

- El calentamiento se realiza de forma no uniforme.

- Las esquinas de la pieza reciben más calor que las otras partes.

¿Cómo elegir calentadores de inducción para uso industrial?

La selección del calentador de inducción adecuado depende de su aplicación y sus requisitos. Los sistemas demasiado potentes pueden aumentar los costes, mientras que los poco potentes ralentizan la producción y alargan el proceso de calentamiento. Tenga en cuenta estos factores a la hora de elegir el sistema adecuado.

-

El material de su pieza

La inducción calienta directamente materiales conductores como los metales, mientras que los materiales no conductores se calientan con un susceptor conductor. Los materiales magnéticos se calientan más fácilmente, por lo que requieren más energía. Los metales de alta resistividad, como el acero, se calientan rápidamente, mientras que los de baja resistividad requieren más tiempo.

-

Profundidad de penetración de la calefacción

Más del 80 % del calor producido en las piezas se concentra en la capa superior, lo que requiere tiempos de calentamiento más largos para las piezas grandes y minuciosas que para las finas o pequeñas.

-

Frecuencia de funcionamiento

Los sistemas de baja frecuencia y potencia avanzada son ideales para piezas grandes, mientras que los de alta frecuencia son adecuados para superficies, ya que las frecuencias más altas provocan un calentamiento menos profundo.

-

La potencia aplicada

La potencia de salida de la fuente de alimentación del calentamiento por inducción determina la velocidad de calentamiento de la pieza, teniendo en cuenta la masa, el aumento de temperatura y las pérdidas de calor. Los fabricantes de equipos de inducción pueden ayudar a evaluar estos factores.

-

Aumento de la temperatura necesaria

La inducción genera cambios de temperatura significativos, pero se necesita más potencia para mantenerlos, lo que afecta a las opciones de alimentación. La velocidad a la que cambia la temperatura también influye en las necesidades energéticas.

-

Diseño de la bobina

La bobina debe ajustarse a la forma de la pieza y a las variables del proceso, y suele ser de cobre. Un diseño óptimo garantiza el suministro eficaz del patrón de calor adecuado, mientras que una bobina mal concebida ralentiza el proceso. Ahora se dispone de bobinas flexibles para piezas grandes y geometrías únicas.

-

Eficacia de acoplamiento

Acoplar una pieza a una bobina aumenta el flujo de corriente, lo que genera más calor y aumenta la eficacia de la fabricación. Un mal acoplamiento puede tener el efecto contrario.

¿Qué industrias utilizan el calentamiento por inducción?

El calentamiento por inducción ha sido útil para calentar conductores líquidos y también gaseosos. Suele emplearse para calentar crisoles de grafito y se utiliza mucho en la industria de semiconductores para calentar silicio y otros semiconductores.

Horno: Los hornos de inducción utilizan campos magnéticos de alta frecuencia para calentar el metal hasta su punto de fusión, produciendo aceros especiales y aleaciones en vacío o en atmósferas inertes. Se utilizan en las fundiciones modernas como método más limpio que los hornos de reverbero o los cubilotes.

Soldadura: La soldadura por inducción es un proceso a pequeña escala para soldar plásticos dopados con cerámica ferromagnética o partículas metálicas. Calienta las costuras de los tubos, forzándolas a unirse y alcanzando altas temperaturas. La corriente de radiofrecuencia puede ser transportada por cepillos, calentando la costura abierta.

Fabricación: La impresión rápida por inducción es un proceso de aditivos metálicos que utiliza el calentamiento por inducción para crear estructuras metálicas tridimensionales. Utiliza hilo conductor como materia prima y gas de protección, lo que se traduce en una mayor eficiencia energética y material. Este método ofrece una mayor seguridad en comparación con el sinterizado selectivo por láser.

Cocinar: La cocina de inducción utiliza la inducción magnética para calentar la base de hierro de los utensilios de cocina, lo que garantiza seguridad, eficacia y rapidez, pero no es apta para sartenes no ferrosas como las de fondo de cobre y aluminio.

Soldadura: La soldadura por inducción es una técnica habitual en series de producción más elevadas, que produce resultados uniformes y repetibles en diversos equipos industriales, como la soldadura de carburo en ejes.

Sellado: El calentamiento por inducción se utiliza en el sellado de tapones en las industrias alimentaria y farmacéutica. Consiste en colocar papel de aluminio sobre la abertura de una botella o tarro, calentarlo para fundirlo y garantizar un cierre a prueba de manipulaciones.

Tratamiento térmico: El calentamiento por inducción es un método muy utilizado para el tratamiento de metales, incluido el endurecimiento del acero, la soldadura y el ablandamiento selectivo. Produce densidades de alta potencia y tiempos de interacción cortos, lo que permite fabricar piezas con propiedades variables. Es posible controlar los patrones endurecidos por inducción mediante la frecuencia, la densidad de potencia y el tiempo de interacción.

Tratamiento de plásticos: El calentamiento por inducción mejora la eficiencia energética de las máquinas de moldeo por inyección de plástico al generar calor directamente en el cilindro, lo que reduce el tiempo de calentamiento y el consumo de energía. La bobina puede colocarse en el exterior.

Ventajas del calentamiento por inducción para las industrias

-

Eficiencia energética

El calentamiento por inducción es un proceso de calentamiento muy eficaz que utiliza menos energía para calentar la misma cantidad de material, por lo que es hasta un 50 % más eficiente que otros métodos. El resultado es un importante ahorro de energía.

-

Calienta sólo la zona objetivo

El calentamiento por inducción sólo calienta la zona objetivo, ya que el campo electromagnético generado por el calentador de inducción sólo penetra en la superficie del material que se está calentando, lo que garantiza que no se pierda calor en la zona circundante. Esto lo hace ideal para aplicaciones que requieren un calentamiento preciso, como en la industria médica.

-

Seguro y limpio

El calentamiento por inducción también es seguro y limpio, sin llamas abiertas ni superficies calientes, lo que lo hace adecuado para su uso en zonas con materiales inflamables. No produce emisiones nocivas, por lo que es una opción respetuosa con el medio ambiente.

-

Sin contaminación

Además, la calefacción por inducción no contamina, ya que la mayoría de las opciones de calefacción modernas producen algo de polución. Esta es una de las principales razones por las que se prefiere el calentamiento por inducción a otros métodos.

-

Método de calentamiento rápido

La velocidad de calentamiento es otra ventaja significativa del calentamiento por inducción. El campo electromagnético generado por el calentador de inducción puede calentar el material rápidamente y puede encenderse y apagarse con rapidez, por lo que es ideal para aplicaciones que requieren un calentamiento rápido.

-

Portátiles

La calefacción por inducción revolucionó la industria de la calefacción al hacerla móvil y requerir sólo un calentador de inducción y fuente de energía para calentar. Este cambio hizo que la calefacción fuera más accesible y asequible.

Conclusión

En conclusión, el calentamiento por inducción es un proceso seguro, sin contacto y meticuloso para calentar materiales conductores de la electricidad. El calentamiento por inducción es preciso y útil en el endurecimiento superficial de metales y metales no ferrosos. El proceso se lleva a cabo sin entrar en contacto directo con la fuente de alimentación.

Inicialmente, el proceso requiere una elevada inversión de capital. La selección del calentador de inducción adecuado depende de su aplicación y sus requisitos. Los sistemas demasiado potentes pueden aumentar los costes, mientras que los poco potentes ralentizan la producción y alargan el proceso de calentamiento. El calentamiento por inducción ha sido útil para calentar conductores líquidos y también gaseosos. Además, el calentamiento por inducción tiene varias ventajas, como se ha destacado anteriormente.

Muchas industrias utilizan los productos Wattco para alcanzar sus objetivos medioambientales, económicos y de producción. Póngase en contacto con nosotros para descubrir qué productos ayudarán mejor a su aplicación y cómo podemos personalizarlos para satisfacer sus necesidades.