Calentadores De Brida

La calefacción eléctrica puede implicar cualquier proceso que convierta energía eléctrica en calor1. Un ejemplo perfecto es un calentador de brida eléctrico. Tiene varias aplicaciones que incluyen el calentamiento de agua y aceite, calefacción de espacios y cocción, y es popular en procesos industriales2. Un calentador eléctrico funciona con base en el efecto Joule3. Este es un proceso donde una corriente eléctrica pasa a través de un conductor que lo convierte en calor.

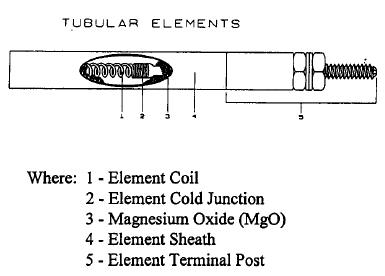

La tecnología de los calentadores eléctricos tubulares ha estado en práctica desde hace más de 30 años. Recientemente ha aumentado su uso en industrias químicas y petroquímicas. Las mejoras en las funciones de seguridad, los esquemas de control y el diseño del producto le han dado a esta tecnología una ventaja sobre otras formas de calor. Un elemento calefactor tubular básico consiste en un alambre de níquel-cromo (Ni-Cr) (80-20% o 70-30%), que proporciona resistencia al calor generado por la electricidad6. El alambre de níquel cromo está rodeado de óxido de magnesio compacto (MgO) y un recubrimiento de metal (consulte la figura a continuación). Los pernos (conductores de metal) hacen conexiones eléctricas con alambre resistivo. La terminación eléctrica está disponible en varias formas. Dado que el MgO es muy higroscópico, el sellado es importante para evitar que entre la humedad.

Estos elementos tubulares se sueldan a una brida formando el ensamblaje de un calentador de inmersión. Normalmente, el ensamblaje de un calentador de inmersión consiste en elementos calefactores, bridas o placas tubulares, termopares y su carcasa y el circuito del elemento (consulte la figura a continuación). Para calentar un fluido o gas directamente, el ensamblaje de este calentador se puede atornillar en el tanque o se puede montar en un recipiente a presión.

Rendimiento de los calentadores de brida

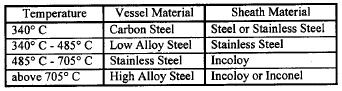

Se requiere información detallada sobre la aplicación para la mayoría de las aplicaciones en la industria petroquímica para garantizar un desempeño correcto de los calentadores. Parte de la información requerida incluye el medio a calentar, temperatura de entrada y salida, presión de operación, caudal o tamaño del tanque, temperatura y presión de diseño, área de uso (es decir, interior, exterior), ubicación peligrosa (si es así, indique la clase, grupo, y división), disminución de presión admisible, tiempo de calentamiento, tamaño de las conexiones de tuberías de entrada y salida, tensión disponible y precisión del control de temperatura requerido. Es importante hacer una selección adecuada del material de recubrimiento y del recipiente. Algunos de los factores para la selección del material incluyen el diseño y la temperatura soportada por el recubrimiento, la presión de diseño y la naturaleza corrosiva del medio objetivo. La siguiente tabla es una buena referencia6.

Los calentadores de inmersión de brida de acero son comunes para el calentamiento de gas de bajo caudal. Además de petróleo pesado y ligero, aceites lubricantes, líquidos ligeramente corrosivos y ceras. También se utilizan en agua desionizada y desmineralizada, soluciones detergentes, agua de proceso y jabón. Utilizar acero para el calentador tiene muchas ventajas, como la minimización de la pérdida de calor, resistencia a la corrosión, vida útil prolongada, etc.

Los calentadores de inmersión de brida de acero son comunes para el calentamiento de gas de bajo caudal. Además de petróleo pesado y ligero, aceites lubricantes, líquidos ligeramente corrosivos y ceras. También se utilizan en agua desionizada y desmineralizada, soluciones detergentes, agua de proceso y jabón. Utilizar acero para el calentador tiene muchas ventajas, como la minimización de la pérdida de calor, resistencia a la corrosión, vida útil prolongada, etc.

Los elementos calefactores de brida de acero inoxidable son más adecuados con soluciones ligera o altamente corrosivas. Para fines sanitarios, también se utilizan en la industria alimentaria.

Alternativas para el precalentamiento del petróleo y el gas

En los últimos años, ha habido una reducción de las reservas de gas en la industria del petróleo y el gas. Además de un aumento constante de la demanda y el aumento del costo del gas natural. Esto ha creado la necesidad de una fuente alternativa para precalentar los fluidos producidos en los equipos de tratamiento de calefacción en campos petroleros. Los calentadores de inmersión eléctricos proporcionan una forma segura, eficiente, confiable y económica de satisfacer esta necesidad en comparación con otras técnicas de calefacción convencionales7.

Otro ejemplo de la aplicación de la calefacción eléctrica en la industria petroquímica es proporcionar protección contra la congelación y mantenimiento del proceso en los sistemas de tuberías9. Las ventajas de esta aplicación particular incluyen costos mínimos de instalación, un costo operativo más bajo y un mejor control del calor.

La calefacción por resistencia eléctrica es un sustituto del vapor convencional y de la calefacción directa en las industrias petrolera, petroquímica y química10. La evaluación comparativa indica que la calefacción eléctrica es más prometedora. Esto se debe a la eficiencia superior de la electricidad en comparación con otras formas convencionales de calefacción.

Otra área de aplicación de los calentadores eléctricos es en las hélices de aeronaves8. La formación de hielo en las hélices es un peligro potencial. Esto se debe a los efectos que puede tener en el equilibrio, las funcines aerodinámicas y estructurales de la hélice y el avión. La calefacción eléctrica proporciona una forma conveniente para obtener el calentamiento necesario para evitar la formación de hielo en las aspas de las hélices en condiciones de instalación adversas.

Separación de arenas bituminosas

La eliminación de las arenas bituminosas del crudo es un proceso muy costoso. Y la alta viscosidad del petróleo en muchos campos petroleros minimiza la eficiencia de la separación. La calefacción eléctrica es ampliamente utilizada para resolver el problema de la baja eficiencia con aceites de alta viscosidad y las empresas petroleras le prestan más atención e importancia debido a su aplicación en campos petroleros, lo que resuelve el problema de baja eficiencia con alta viscosidad5. Tiene una variedad de aplicaciones en campos petroleros relacionados con la tecnología de separación de arenas bituminosas. Tal como la separación de arenas bituminosas de aire acuoso, un desengrasado ultrasónico más limpio de arenas bituminosas y la aplicación de microemulsiones en lociones de arenas bituminosas.

Un ejemplo de su aplicación es el desarenado de petróleo pesado de plataformas marinas5 donde un polvo de cobre especial funciona como material conductor para el calentador eléctrico. El polvo pasa entre la tubería y los serpentines de calentamiento. Este polvo tiene una alta resistividad y el efecto de calentamiento transitorio que ayuda a lograr los requisitos de temperatura en un período de tiempo más corto. Los resultados incluyen alta eficiencia térmica, facilidad de instalación, bajo mantenimiento y rendimiento estable y confiable.

Industrias de procesos químicos

Los calentadores de inmersión se utilizan ampliamente en una variedad de aplicaciones en las industrias de procesos químicos4 (CPI, por sus siglas en inglés). Estos calentadores se utilizan en fluidos como materiales viscosos, materiales fundidos y gases, agua, aceites, solventes y soluciones de proceso. Están disponibles en diferentes opciones y características como:

- Tamaño

- Conexiones de terminales

- Materiales de recubrimiento

- Accesorios de recubrimiento

- Potencia nominal

- Voltajes (potencial eléctrico)

Debido a la transmisión completa de calor dentro del líquido del gas, los calentadores de inmersión son prácticamente 100% eficientes energéticamente.

Los calentadores de brida cuadrada son populares en aplicaciones como tanques de almacenamiento y calderas de agua industriales que contienen fuelóleos, soluciones cáusticas, solventes desengrasantes y fluidos térmicos. Los calentadores de rosca son comunes en aplicaciones como:

- Agua desmineralizada

- Agua de proceso

- Limpiadores cáusticos

- Soluciones anticongelantes (glicol)

- Tanques industriales

- Tanques de enjuague de agua limpia

- Agua desionizada

- Parafina líquida

- Aceites hidráulicos y crudos

- Baños químicos

Los calentadores de inmersión sobre el costado generalmente se utilizan en aplicaciones a alta presión, como tanques de gas sobrecalentado y comprimido. Pero también se usan en tanques no presurizados.

Selección del calentador

La selección del calentador adecuado en función de la aplicación requerida es muy importante y depende de las características y los requisitos de la aplicación. Por lo general, se determina el calor necesario para el trabajo, que después se convierte en la energía eléctrica requerida y, en consecuencia, se selecciona un calentador. La determinación de la potencia requerida es la misma para calentar líquidos, sólidos o gases. Las propiedades del material objetivo también desempeñan un papel importante en la selección de un calentador. Por ejemplo, el petróleo crudo, que suele ser espeso y viscoso, requiere una densidad de vatios muy baja. Mientras que el aceite vegetal, que es muy ligero, podría consumir solo 30-40 vatios/in4. La densidad de vatios depende de la conductividad térmica, la viscosidad y el calor específico del aceite. Estimar la densidad de vatios adecuada protege el calentador contra la coquización.

La coquización es un sedimento que se forma generalmente en el recubrimiento del calentador debido a la descomposición química del material calentado. La cantidad de coquización depende de la temperatura máxima de operación del aceite. Por lo general, se produce en los productos derivados del petróleo, lo que hace que la vida útil del calentador se deteriore y provoque fallas prematuras.

Diseño de los calentadores de brida

El diseño del calentador puede desempeñar un papel vital en la prevención o minimización de la coquización. Por ejemplo, el recubrimiento de un elemento tubular plano es más frío que el de un elemento tubular redondo cuando se opera a la misma densidad de vatios. Y por lo tanto, el elemento plano tiene menor riesgo de coquización.

Al final, se puede decir que las aplicaciones de los calentadores eléctricos van desde el calentamiento de diversos líquidos y gases hasta temperaturas extremadamente altas. Por ejemplo, para el sobrecalentamiento de vapor, fluidos térmicos, aceites combustibles y soluciones corrosivas. La tecnología de calefacción eléctrica ha avanzado mucho en cuanto a seguridad, estándares de diseño, confiabilidad y capacidad de control. No tienen problemas de emisiones, protegiendo así el medio ambiente. La clave para un rendimiento adecuado son las buenas prácticas de ingeniería y un profundo conocimiento de la aplicación para garantizar que se maximice el diseño.

Referencias

- http://en.wikipedia.org/wiki/Electric_heating#cite_note-3

- Donald G. Fink y H. Wayne Beaty, Manual de estándares para ingenieros eléctricos, Undécima edición, McGraw-Hill, Nueva York, ISBN 0-07-020974-X, páginas 21-144 a 21-188, 1978.

- http://en.wikipedia.org/wiki/Joule_heating.

- Robert Klein, Calentadores de inmersión: selección e implementación, Ingeniería química. 113.1, p. 44-48, enero de 2006.

- Ding Feng, Nian Liu, Xiaofei Chang, Peng Wang, Chao Ruan y Hong Zhang, La aplicación de calentadores eléctricos en el desarenado de petróleo pesado de plataformas marinas, IEEE, 2011.

- Rob Bohn, Mike Bange y Joe Foreman, Conceptos básicos de la calefacción eléctrica de procesos, IEEE, Documento No. PCIC-94-14, 1994.

- Palastak, James E, Uso de elementos calefactores de inmersión eléctricos en los equipos de tratamiento de calefacción de yacimientos petroleros, SPE Eastern Regional Meeting, Society of Petroleum Engineers, 4-6 de noviembre, Columbus, Ohio, 1981.

- Jack H. Sheets, Edward J. Sand, Desarrollo y aplicación de calefacción eléctrica para el deshielo de hélices de aeronaves, IEEE, vol. 68, 1949.

- C.J. Erickson, James D. Lyons, N.R. Rafferty, Chet Sandberg, Estudio de los costos de calefacción de tuberías con vapor vs. calefacción eléctrica en un proyecto de planta petroquímica típica, IEEE, Documento No. PCIC-90-02, 1990.

- Anon, Sustitución del vapor en procesos químicos, industrias petroquímicas y petroleras, informe de investigación y desarrollo, Asociación Eléctrica Canadiense, ISSN: 08232660, marzo de 1987.